石墨烯大单晶阵列的快速制备

石墨烯是由单层碳原子以sp2杂化而成的蜂窝状二维原子晶体,自2004年被发现以来,以其独特的能带结构和优异的光学、电学等性质成为了新一代明星材料1。各行各业的研究人员也在如火如荼地开展各种有关石墨烯性质和应用的研究,期望发挥石墨烯杀手锏式的作用。然而,石墨烯的高效利用必须依托其高效、规模化的制备方法。目前,以铜箔为基底的化学气相沉积方法(CVD)因其具备大面积、低成本等优势成为了当前制备石墨烯的主流方法之一 2。然而,多晶铜箔表面的高密度台阶,晶界,缺陷以及较大的粗糙度均降低了石墨烯的成核势垒,从而导致石墨烯随机成核的概率急剧增加,随之引起石墨烯的畴区尺寸受到限制,最终这些取向不一致的微小石墨烯畴区会拼接而成具有高密度晶界的石墨烯薄膜3。研究发现,晶界的存在会大大降低石墨烯的电学和机械等性质4,从而严重限制了石墨烯的应用。因而,如何增加石墨烯的单晶畴区尺寸是铜箔上石墨烯CVD生长所面临的主要挑战之一。

目前已涌现出多种制备大尺寸石墨烯单晶的方法,其主要的制备方法可以分为:1) 在单晶基底上外延生长晶格取向一致的石墨烯单畴,然后这些单畴再无缝拼接形成石墨烯大单晶5。2) 对铜箔基底进行长时间复杂的预处理,再利用较低的碳源浓度降低石墨烯的成核密度,进而再延长时间得到较大尺寸的石墨烯单晶6,7。前者所利用的单晶基底价格均比较昂贵,且不利于石墨烯的大规模生产;而后者不仅处理铜箔的工艺通常比较复杂,而且所获得的毫米级石墨烯单晶的生长速度普遍低于70 微米/分钟,制备时间更会长达数小时乃至几十小时,如此低的生长速度和制备效率显然不适合石墨烯的规模化生产和应用。

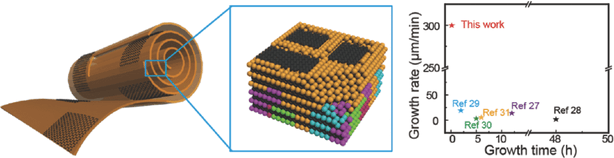

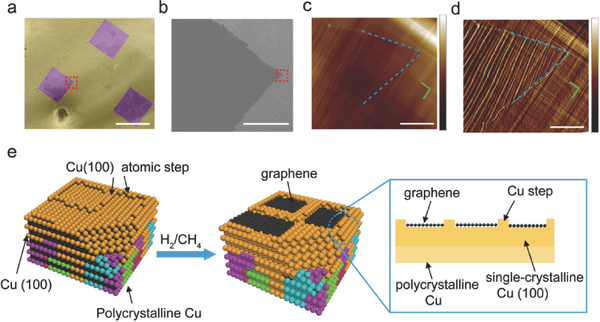

针对这一问题,北京大学化学与分子工程学院刘忠范院士(点击查看介绍)与彭海琳教授(点击查看介绍)课题组成功发明了石墨烯“分子流”模式的CVD生长方法,在单晶化的铜箔表面实现了毫米级石墨烯单晶阵列的快速批量生长,相关结果最近的《Advanced Materials》上发表,并申请了专利。他们先把数片工业铜箔堆垛成叠层结构或把长条铜箔卷积成卷筒状后置于管式炉CVD生长系统中,通入微量的氧气后在高温下退火,利用氧的化学吸附诱导和氢气后还原的方法使堆垛的多晶铜箔表面快速转化为大面积铜单晶表面,从而为后续毫米级石墨烯单晶的生长提供了高质量、平整的单晶基底。然后,通入甲烷进行石墨烯单晶的成核和生长,当甲烷通入10分钟,就可获得单一晶畴达3毫米的石墨烯单晶的大面积阵列,石墨烯大单晶阵列的生长速度达到300 微米/分钟。

研究人员认为,在堆垛铜箔间隙距离约10~30微米,远小于生长压力下气体分子的平均自由程。因而这一受限的间隙内,反应气体甲烷和氢气的运动状态为“分子流”模式,促使甲烷、氢气在面对面的催化剂铜箔基底之间来回碰撞,碰撞效率显著提升,从而增加了甲烷在铜箔催化剂表面的碳氢活化和分解效率,局域的碳源碎片浓度提升;另一方面,单晶化的平坦铜箔基底可以有效地抑制石墨烯的成核密度,并形成阵列化的单晶石墨烯晶核,进而在基底和碳源的双重作用下,实现了毫米级石墨烯单晶阵列的快速生长,延长生长时间后即可实现大面积高品质石墨烯薄膜的制备。值得一提的是,该制备方法不仅使得石墨烯生长速度快,而且前期处理工艺也比较简单,使得毫米级石墨烯单晶的制备时间大大缩短,显著降低了能耗和成本,同时还可以通过改变铜箔的构型来实现石墨烯单晶薄膜的规模化制备。

这一研究结果不仅提供了一种高效、低廉的工业铜箔表面单晶化处理方法,从而为石墨烯的生长提供高质量的基底,而且还发展了一种高效、规模化制备高品质石墨烯薄膜的方法,无论是生长速度、品质和产能,都优于石墨烯大单晶的传统制备方法,有力地推动了石墨烯薄膜的工业化应用。

该论文作者为:Huan Wang, Xiaozhi Xu, Jiayu Li, Li Lin, Luzhao Sun, Xiao Sun, Shuli Zhao, Congwei Tan, Cheng Chen, Wenhui Dang, Huaying Ren, Jincan Zhang, Bing Deng, Ai Leen Koh, Lei Liao, Ning Kang, Yulin Chen, Hongqi Xu, Feng Ding, Kaihui Liu, Hailin Peng, Zhongfan Liu

原文(扫描或长按二维码,识别后直达原文页面,或点此查看原文):

Surface Monocrystallization of Copper Foil for Fast Growth of Large Single-Crystal Graphene under Free Molecular Flow

Adv. Mater., 2016, 28, 8968-8974, DOI: 10.1002/adma.201603579

参考文献

(1) Geim, A. K. Science, 2009, 324, 1530-1534. doi: 10.1126/science.1158877

(2) Li, X. S.; Cai, W. W.; An, J. H.; Kim, S.; Nah, J.; Yang, D. X.; Piner, R.; Velamakanni, A.; Jung, I.; Tutuc, E.; Banerjee, S. K.; Colombo, L.; Ruoff, R. S. Science, 2009, 324, 1312-1314. doi: 10.1126/science.1171245

(3) Wood, J. D.; Schmucker, S. W.; Lyons, A. S.; Pop, E.; Lyding, J. W. Nano Lett., 2011, 11, 4547-4554. doi: 10.1021/nl201566c

(4) Huang, P. Y.; Ruiz-Vargas, C. S.; van der Zande, A. M.; Whitney, W. S.; Levendorf, M. P.; Kevek, J. W.; Garg, S.; Alden, J. S.; Hustedt, C. J.; Zhu, Y.; Park, J.; McEuen, P. L.; Muller, D. A. Nature, 2011, 469, 389-392. doi: 10.1038/nature09718

(5) Lee, J. H.; Lee, E. K.; Joo, W. J.; Jang, Y.; Kim, B. S.; Lim, J. Y.; Choi, S. H.; Ahn, S. J.; Ahn, J. R.; Park, M. H.; Yang, C. W.; Choi, B. L.; Hwang, S. W.; Whang, D. Science, 2014, 344, 286-289. doi: 10.1126/science.1252268

(6) Hao, Y. F.; Bharathi, M. S.; Wang, L.; Liu, Y. Y.; Chen, H.; Nie, S.; Wang, X. H.; Chou, H.; Tan, C.; Fallahazad, B.; Ramanarayan, H.; Magnuson, C. W.; Tutuc, E.; Yakobson, B. I.; McCarty, K. F.; Zhang, Y. W.; Kim, P.; Hone, J.; Colombo, L.; Ruoff, R. S. Science, 2013, 342, 720-723. doi: 10.1126/science.1243879

(7) Yan, Z.; Lin, J.; Peng, Z. W.; Sun, Z. Z.; Zhu, Y.; Li, L.; Xiang, C. S.; Samuel, E. L.; Kittrell, C.; Tour, J. M. ACS Nano, 2013, 7, 2872-2872. doi: 10.1021/nn303352k

导师介绍

刘忠范院士

http://www.x-mol.com/university/faculty/8703

彭海琳教授

http://www.x-mol.com/university/faculty/8679