透氧膜反应器中一步同时制备氨合成气和液体燃料合成气

合成氨和Fischer-Tropsch合成制备液体燃料是两个重要的化工过程。在氨和液体燃料的工业制备过程中,合成气的制备十分关键。但现有的工业制备方法中,制备氨合成气(H2/N2=3)需要6步(即:蒸汽重整、部分氧化、高温变换、低温变换、CO2脱除、甲烷化),制备液体燃料合成气(H2/CO=2)需要3步(蒸汽重整、空气分离、部分氧化),工艺复杂且能耗高。合成氨过程,制备氨合成气的能耗占过程总能耗的84%;合成液体燃料过程,制备液体燃料合成气的能耗占过程总能耗的60%。此外,制备氨合成气过程伴随着大量二氧化碳的排放。

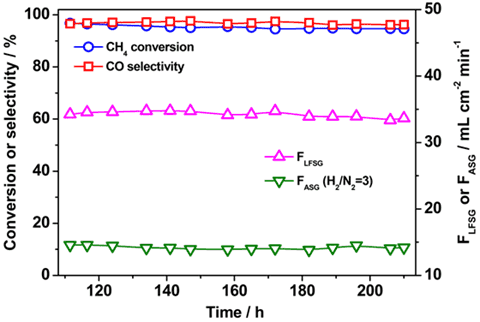

针对上述问题,中国科学院大连化学物理研究所杨维慎研究员和朱雪峰研究员带领的研究团队在透氧膜反应器同时制备合成氨原料气和合成液体燃料原料气的研究中取得突破。该研究团队创造性地提出了在混合导体透氧膜反应器中一步同时制备氨合成气和液体燃料合成气的概念,成功地验证了此概念并获得了优异的膜反应性能:14 mL cm-2 min-1的氨合成气生成速率和34 mL cm-2 min-1的液体燃料合成气生成速率。也就是,一个同时年产30万吨氨和100万吨甲醇的工厂,所需膜面积10000 m2,反应器体积仅为100 m3。相关研究成果发表在Angew. Chem. Int. Ed.杂志上。

透氧膜反应器中同时制备两种合成气的原理是:膜I侧(side I)通入水蒸汽和一定量的空气,膜II侧(side II)通入天然气(甲烷)。高温下,在膜两侧高氧化学势梯度的驱动下,膜I侧空气中的氧和水分解生成的氧以晶格氧的形式透过膜体相到达膜II侧与甲烷反应生成液体燃料合成气(H2/CO=2),同时电子从膜II侧迁移到膜I侧以保持整个过程的电中性。膜I侧流出气体经冷凝干燥后即可得到氨合成气(H2/N2=3)。该膜反应器较工业上现有的制备两种合成气的方法有着诸多优势:高度的过程强化,即工业上制备氨合成气的6步和液体燃料合成气的3步在膜反应器中1步实现,能耗比现有的工业方法降低63%,膜反应器无飞温和爆炸风险,环境友好,无直接CO2排放,氨合成气清洁。

该项研究得到了国家自然科学基金委、中国科学院以及大连化物所DMTO项目的资助。

http://onlinelibrary.wiley.com/doi/10.1002/anie.201602207/abstract

原文:Integration of Nine Steps into One Membrane Reactor To Produce Synthesis Gases for Ammonia and Liquid Fuel

Angew. Chem. Int. Ed., 2016, 55, 8566-8570, DOI: 10.1002/anie.201602207