Process Safety and Environmental Protection ( IF 6.9 ) Pub Date : 2021-08-27 , DOI: 10.1016/j.psep.2021.08.027 Vikranth Pridhvi Yandrapu 1 , Nagamalleswara Rao Kanidarapu 2

|

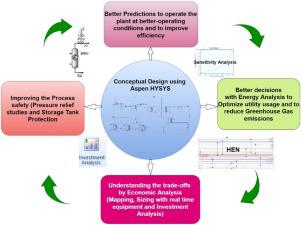

Methyl chloride is the starting raw material for chloromethanes and the demand for chloromethane is increasing steadily in the world market. Continuous improvement in product quality, reducing the product cost, improving the operation efficiency, minimizing the environmental emissions, and enhancing the process plant safety are some of the challenges or constraints facing by the chloromethane industry. In this research work, an attempt has been made to address these challenges using process systems engineering. As a first step, a process simulation model is designed conceptually using the Aspen HYSYS V11 for the production of 99.9 % pure methyl chloride from the methane chlorination route. Energy analysis is performed for the effective utilization of the utilities by adding one new heat exchanger. This modification reduced the utility cost by 31.17 % and recovered the 13028 kW of energy from the process with a payback period of 0.8759 years. Energy savings reduced the product cost by 3.26 %. Heat integration reduced greenhouse gas emissions by 16.5 %. Process plant safety is improved by using depressurization studies. Safety calculations are performed for the storage tank protection and the tank is used for the storage of methyl chloride product. Sizing calculations are performed for safety valves to vent off excess vapor through pressure safety valves to protect the equipment against overpressure scenarios. Process design engineers and process safety engineers can use the methodology developed in this study to design energy-efficient, economically feasible, and environmentally safe chemical process plants.

中文翻译:

节能、经济可行、环境安全的氯甲烷生产加工厂的工艺设计:甲烷氯化路线

氯甲烷是氯甲烷的起始原料,世界市场对氯甲烷的需求量稳步增长。不断提高产品质量、降低产品成本、提高运行效率、最大限度地减少环境排放以及提高过程工厂的安全性是氯甲烷行业面临的一些挑战或制约因素。在这项研究工作中,已尝试使用过程系统工程来解决这些挑战。作为第一步,使用 Aspen HYSYS V11 从概念上设计了一个过程模拟模型,用于从甲烷氯化路线生产 99.9% 纯度的氯甲烷。通过添加一个新的热交换器,进行能量分析以有效利用公用设施。此修改将公用事业成本降低了 31。17 % 并从该过程中回收了 13028 千瓦的能量,投资回收期为 0.8759 年。节能使产品成本降低了 3.26%。热集成将温室气体排放量减少了 16.5%。通过使用减压研究提高了过程工厂的安全性。对储罐保护进行安全计算,储罐用于储存氯甲烷产品。对安全阀进行尺寸计算,通过压力安全阀排出多余的蒸汽,以保护设备免受超压情况的影响。过程设计工程师和过程安全工程师可以使用本研究中开发的方法来设计节能、经济可行且环境安全的化工厂。8759年。节能使产品成本降低了 3.26%。热集成将温室气体排放量减少了 16.5%。通过使用减压研究提高了过程工厂的安全性。对储罐保护进行安全计算,储罐用于储存氯甲烷产品。对安全阀进行尺寸计算,通过压力安全阀排出多余的蒸汽,以保护设备免受超压情况的影响。过程设计工程师和过程安全工程师可以使用本研究中开发的方法来设计节能、经济可行且环境安全的化工厂。8759年。节能使产品成本降低了 3.26%。热集成将温室气体排放量减少了 16.5%。通过使用减压研究提高了过程工厂的安全性。对储罐保护进行安全计算,储罐用于储存氯甲烷产品。对安全阀进行尺寸计算,通过压力安全阀排出多余的蒸汽,以保护设备免受超压情况的影响。过程设计工程师和过程安全工程师可以使用本研究中开发的方法来设计节能、经济可行且环境安全的化工厂。通过使用减压研究提高了过程工厂的安全性。对储罐保护进行安全计算,储罐用于储存氯甲烷产品。对安全阀进行尺寸计算,通过压力安全阀排出多余的蒸汽,以保护设备免受超压情况的影响。过程设计工程师和过程安全工程师可以使用本研究中开发的方法来设计节能、经济可行且环境安全的化工厂。通过使用减压研究提高了过程工厂的安全性。对储罐保护进行安全计算,储罐用于储存氯甲烷产品。对安全阀进行尺寸计算,通过压力安全阀排出多余的蒸汽,以保护设备免受超压情况的影响。过程设计工程师和过程安全工程师可以使用本研究中开发的方法来设计节能、经济可行且环境安全的化工厂。对安全阀进行尺寸计算,通过压力安全阀排出多余的蒸汽,以保护设备免受超压情况的影响。过程设计工程师和过程安全工程师可以使用本研究中开发的方法来设计节能、经济可行且环境安全的化工厂。对安全阀进行尺寸计算,通过压力安全阀排出多余的蒸汽,以保护设备免受超压情况的影响。过程设计工程师和过程安全工程师可以使用本研究中开发的方法来设计节能、经济可行且环境安全的化工厂。

京公网安备 11010802027423号

京公网安备 11010802027423号