当前位置:

X-MOL 学术

›

Intermetallics

›

论文详情

Our official English website, www.x-mol.net, welcomes your

feedback! (Note: you will need to create a separate account there.)

Investigation of microstructure and wetting behavior of Sn–3.0Ag–0.5Cu (SAC305) lead-free solder with additions of 1.0 wt % SiC on copper substrate

Intermetallics ( IF 4.3 ) Pub Date : 2021-01-01 , DOI: 10.1016/j.intermet.2020.106991 Manoj Kumar Pal , Gréta Gergely , Dániel Koncz-Horváth , Zoltán Gácsi

Intermetallics ( IF 4.3 ) Pub Date : 2021-01-01 , DOI: 10.1016/j.intermet.2020.106991 Manoj Kumar Pal , Gréta Gergely , Dániel Koncz-Horváth , Zoltán Gácsi

|

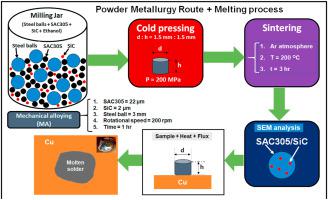

Abstract The current investigation was conducted to understand the effect of 1wt. % silicon carbide (SiC) in the Sn–3.5Ag–0.5Cu (SAC305) lead-free solder alloy which was produced by the powder metallurgy method. A systematic investigation of the microstructure of the solidified composite solder along with its wetting behavior was carried out at different reflow temperatures (230°C–290°C). From microstructure investigation, it was clear that SiC ceramic particles influence the development of IMCs at the Cu–Sn interface and refine microstructure in the bulk solder region. Micro-cracks were detected at Cu/SAC interface and also in the Cu6Sn5 layer. This is due to the development of extremely (brittle) intermetallic layer and ductile nature of Sn–3.0Ag–0.5Cu solder. The intermetallic layer thickness increased substantially with the increase of reflow temperatures (230°C–290°C). A uniform distribution of SiC, Ag3Sn, and Cu6Sn5 IMCs were found in the bulk b-Sn matrix. The result shows that the SiC particles promote the extra nucleation sites for the development of b-Sn phase and IMCs in the solidified structure. In addition to this, SiC particles, b-Sn dendrites and IMCs can prevent dislocation slippage which helps in attaining a strong solder joint due to strong strengthening effect. The results showed that the spread ratio, spread factor, and the relative spread area (RSA) increased while the equilibrium contact angle decreased with an increase inreflowtemperature. This can be attributed to the strong adsorption effect and high surface free energy of the SiC particles.

中文翻译:

在铜基板上添加 1.0 wt% SiC 的 Sn-3.0Ag-0.5Cu (SAC305) 无铅焊料的微观结构和润湿行为研究

摘要 目前的调查是为了了解 1wt. 的影响。通过粉末冶金方法生产的 Sn-3.5Ag-0.5Cu (SAC305) 无铅焊料合金中的碳化硅 (SiC) 百分比。在不同回流温度(230°C-290°C)下对固化复合焊料的微观结构及其润湿行为进行了系统研究。从微观结构研究中,很明显 SiC 陶瓷颗粒影响了 Cu-Sn 界面处 IMC 的发展并细化了块状焊料区域的微观结构。在 Cu/SAC 界面和 Cu6Sn5 层中检测到微裂纹。这是由于 Sn-3.0Ag-0.5Cu 焊料的极(脆)金属间化合物层和延展性的发展。随着回流温度的升高(230°C-290°C),金属间化合物层的厚度显着增加。在块状 b-Sn 基体中发现了 SiC、Ag3Sn 和 Cu6Sn5 IMC 的均匀分布。结果表明,SiC 颗粒促进了额外的成核位点,以在凝固组织中形成 b-Sn 相和 IMC。除此之外,碳化硅颗粒、b-Sn 枝晶和 IMC 可以防止位错滑移,这有助于由于强大的强化效果而获得牢固的焊点。结果表明,随着回流温度的升高,铺展比、铺展因子和相对铺展面积(RSA)增加,而平衡接触角减小。这可以归因于 SiC 颗粒的强吸附作用和高表面自由能。在块状 b-Sn 基体中发现了 SiC、Ag3Sn 和 Cu6Sn5 IMC 的均匀分布。结果表明,SiC 颗粒促进了额外的成核位点,以在凝固组织中形成 b-Sn 相和 IMC。除此之外,碳化硅颗粒、b-Sn 枝晶和 IMC 可以防止位错滑移,这有助于由于强大的强化效果而获得牢固的焊点。结果表明,随着回流温度的升高,铺展比、铺展因子和相对铺展面积(RSA)增加,而平衡接触角减小。这可以归因于 SiC 颗粒的强吸附作用和高表面自由能。在块状 b-Sn 基体中发现了 SiC、Ag3Sn 和 Cu6Sn5 IMC 的均匀分布。结果表明,SiC 颗粒促进了额外的成核位点,以在凝固组织中形成 b-Sn 相和 IMC。除此之外,SiC 颗粒、b-Sn 枝晶和 IMC 可以防止位错滑移,这有助于由于强大的强化效果而获得牢固的焊点。结果表明,随着回流温度的升高,铺展比、铺展因子和相对铺展面积(RSA)增加,而平衡接触角减小。这可以归因于 SiC 颗粒的强吸附作用和高表面自由能。结果表明,SiC 颗粒促进了额外的成核位点,以在凝固组织中形成 b-Sn 相和 IMC。除此之外,SiC 颗粒、b-Sn 枝晶和 IMC 可以防止位错滑移,这有助于由于强大的强化效果而获得牢固的焊点。结果表明,随着回流温度的升高,铺展比、铺展因子和相对铺展面积(RSA)增加,而平衡接触角减小。这可以归因于 SiC 颗粒的强吸附作用和高表面自由能。结果表明,SiC 颗粒促进了额外的成核位点,以在凝固组织中形成 b-Sn 相和 IMC。除此之外,SiC 颗粒、b-Sn 枝晶和 IMC 可以防止位错滑移,这有助于由于强大的强化效果而获得牢固的焊点。结果表明,随着回流温度的升高,铺展比、铺展因子和相对铺展面积(RSA)增加,而平衡接触角减小。这可以归因于 SiC 颗粒的强吸附作用和高表面自由能。结果表明,随着回流温度的升高,铺展比、铺展因子和相对铺展面积(RSA)增加,而平衡接触角减小。这可以归因于 SiC 颗粒的强吸附作用和高表面自由能。结果表明,随着回流温度的升高,铺展比、铺展因子和相对铺展面积(RSA)增加,而平衡接触角减小。这可以归因于 SiC 颗粒的强吸附作用和高表面自由能。

更新日期:2021-01-01

中文翻译:

在铜基板上添加 1.0 wt% SiC 的 Sn-3.0Ag-0.5Cu (SAC305) 无铅焊料的微观结构和润湿行为研究

摘要 目前的调查是为了了解 1wt. 的影响。通过粉末冶金方法生产的 Sn-3.5Ag-0.5Cu (SAC305) 无铅焊料合金中的碳化硅 (SiC) 百分比。在不同回流温度(230°C-290°C)下对固化复合焊料的微观结构及其润湿行为进行了系统研究。从微观结构研究中,很明显 SiC 陶瓷颗粒影响了 Cu-Sn 界面处 IMC 的发展并细化了块状焊料区域的微观结构。在 Cu/SAC 界面和 Cu6Sn5 层中检测到微裂纹。这是由于 Sn-3.0Ag-0.5Cu 焊料的极(脆)金属间化合物层和延展性的发展。随着回流温度的升高(230°C-290°C),金属间化合物层的厚度显着增加。在块状 b-Sn 基体中发现了 SiC、Ag3Sn 和 Cu6Sn5 IMC 的均匀分布。结果表明,SiC 颗粒促进了额外的成核位点,以在凝固组织中形成 b-Sn 相和 IMC。除此之外,碳化硅颗粒、b-Sn 枝晶和 IMC 可以防止位错滑移,这有助于由于强大的强化效果而获得牢固的焊点。结果表明,随着回流温度的升高,铺展比、铺展因子和相对铺展面积(RSA)增加,而平衡接触角减小。这可以归因于 SiC 颗粒的强吸附作用和高表面自由能。在块状 b-Sn 基体中发现了 SiC、Ag3Sn 和 Cu6Sn5 IMC 的均匀分布。结果表明,SiC 颗粒促进了额外的成核位点,以在凝固组织中形成 b-Sn 相和 IMC。除此之外,碳化硅颗粒、b-Sn 枝晶和 IMC 可以防止位错滑移,这有助于由于强大的强化效果而获得牢固的焊点。结果表明,随着回流温度的升高,铺展比、铺展因子和相对铺展面积(RSA)增加,而平衡接触角减小。这可以归因于 SiC 颗粒的强吸附作用和高表面自由能。在块状 b-Sn 基体中发现了 SiC、Ag3Sn 和 Cu6Sn5 IMC 的均匀分布。结果表明,SiC 颗粒促进了额外的成核位点,以在凝固组织中形成 b-Sn 相和 IMC。除此之外,SiC 颗粒、b-Sn 枝晶和 IMC 可以防止位错滑移,这有助于由于强大的强化效果而获得牢固的焊点。结果表明,随着回流温度的升高,铺展比、铺展因子和相对铺展面积(RSA)增加,而平衡接触角减小。这可以归因于 SiC 颗粒的强吸附作用和高表面自由能。结果表明,SiC 颗粒促进了额外的成核位点,以在凝固组织中形成 b-Sn 相和 IMC。除此之外,SiC 颗粒、b-Sn 枝晶和 IMC 可以防止位错滑移,这有助于由于强大的强化效果而获得牢固的焊点。结果表明,随着回流温度的升高,铺展比、铺展因子和相对铺展面积(RSA)增加,而平衡接触角减小。这可以归因于 SiC 颗粒的强吸附作用和高表面自由能。结果表明,SiC 颗粒促进了额外的成核位点,以在凝固组织中形成 b-Sn 相和 IMC。除此之外,SiC 颗粒、b-Sn 枝晶和 IMC 可以防止位错滑移,这有助于由于强大的强化效果而获得牢固的焊点。结果表明,随着回流温度的升高,铺展比、铺展因子和相对铺展面积(RSA)增加,而平衡接触角减小。这可以归因于 SiC 颗粒的强吸附作用和高表面自由能。结果表明,随着回流温度的升高,铺展比、铺展因子和相对铺展面积(RSA)增加,而平衡接触角减小。这可以归因于 SiC 颗粒的强吸附作用和高表面自由能。结果表明,随着回流温度的升高,铺展比、铺展因子和相对铺展面积(RSA)增加,而平衡接触角减小。这可以归因于 SiC 颗粒的强吸附作用和高表面自由能。

京公网安备 11010802027423号

京公网安备 11010802027423号