当前位置:

X-MOL 学术

›

Biosyst. Eng.

›

论文详情

Our official English website, www.x-mol.net, welcomes your

feedback! (Note: you will need to create a separate account there.)

Experimental and numerical investigation of die designs in biomass pelleting and the effect on layer formation in pellets

Biosystems Engineering ( IF 4.4 ) Pub Date : 2020-10-01 , DOI: 10.1016/j.biosystemseng.2020.08.010 Simon Klinge Nielsen , Matthias Mandø

Biosystems Engineering ( IF 4.4 ) Pub Date : 2020-10-01 , DOI: 10.1016/j.biosystemseng.2020.08.010 Simon Klinge Nielsen , Matthias Mandø

|

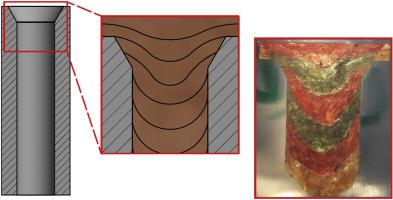

Design parameters of a pellet mill die for pellet production are essential for running optimal pellet production in terms of energy consumption and quality of the pellets. In this study, the effects of the countersink angle and depth are investigated through experimental tests and Computational Fluid Dynamics (CFD) simulations. Inlet die designs with angles 0°, 60°, and 100° and three different depths, were tested via single pelleting tests with spruce. A new design parameter, AR, is suggested for comparison of the dies performances. The parameter is derived from the die's surface area, and is the ratio of the die's inlet area vs. total surface area and values tested here ranged 0.35 to 1. Specific energy consumption and mechanical pellet durability were measured experimentally, and the feedstock layer profiles in pellets were qualitatively analyzed via image processing. The layer profiles in the pellets were simulated with a CFD model using a simple Bingham viscosity model. The model was validated by comparing the simulated and experimentally obtained layer profiles. The results show that the lowest energy consumption was obtained with a 60° countersink and an AR value of 0.6–0.8. Furthermore, an AR value in this range were found to be optimal with respect to pellet durability. Analysis of the layer profiles shows interesting differences in the layer profiles of the pellets, and evaluation of the kurtosis of the layer profiles suggests that this can be used to predict the pellet durability and, thereby, the quality of the die design.

中文翻译:

生物质造粒模具设计的实验和数值研究以及对颗粒层形成的影响

用于颗粒生产的制粒机模具的设计参数对于在能源消耗和颗粒质量方面进行最佳颗粒生产至关重要。在这项研究中,通过实验测试和计算流体动力学 (CFD) 模拟研究了埋头孔角度和深度的影响。角度为 0°、60° 和 100° 以及三种不同深度的入口模具设计通过云杉的单次造粒测试进行了测试。建议使用新的设计参数 AR 来比较模具性能。该参数源自模具的表面积,是模具入口面积与总表面积之比,此处测试的值范围为 0.35 到 1。比能消耗和机械颗粒耐久性通过实验测量,并通过图像处理对颗粒中的原料层剖面进行定性分析。使用简单的 Bingham 粘度模型,用 CFD 模型模拟颗粒中的层分布。通过比较模拟和实验获得的层剖面来验证该模型。结果表明,使用 60° 的埋头孔和 0.6-0.8 的 AR 值获得了最低的能耗。此外,发现该范围内的 AR 值对于丸粒耐久性而言是最佳的。层剖面分析显示了颗粒层剖面的有趣差异,层剖面峰度的评估表明,这可用于预测颗粒耐久性,从而预测模具设计的质量。使用简单的 Bingham 粘度模型,用 CFD 模型模拟颗粒中的层分布。通过比较模拟和实验获得的层剖面来验证该模型。结果表明,使用 60° 的埋头孔和 0.6-0.8 的 AR 值获得了最低的能耗。此外,发现该范围内的 AR 值对于丸粒耐久性而言是最佳的。层剖面分析显示了颗粒层剖面的有趣差异,层剖面峰度的评估表明,这可用于预测颗粒耐久性,从而预测模具设计的质量。使用简单的 Bingham 粘度模型,用 CFD 模型模拟颗粒中的层分布。通过比较模拟和实验获得的层剖面来验证该模型。结果表明,使用 60° 的埋头孔和 0.6-0.8 的 AR 值获得了最低的能耗。此外,发现该范围内的 AR 值对于丸粒耐久性而言是最佳的。层剖面分析显示了颗粒层剖面的有趣差异,层剖面峰度的评估表明,这可用于预测颗粒耐久性,从而预测模具设计的质量。结果表明,使用 60° 的埋头孔和 0.6-0.8 的 AR 值获得了最低的能耗。此外,发现该范围内的 AR 值对于丸粒耐久性而言是最佳的。层剖面分析显示了颗粒层剖面的有趣差异,层剖面峰度的评估表明,这可用于预测颗粒耐久性,从而预测模具设计的质量。结果表明,使用 60° 的埋头孔和 0.6-0.8 的 AR 值获得了最低的能耗。此外,发现该范围内的 AR 值对于丸粒耐久性而言是最佳的。层剖面分析显示了颗粒层剖面的有趣差异,层剖面峰度的评估表明,这可用于预测颗粒耐久性,从而预测模具设计的质量。

更新日期:2020-10-01

中文翻译:

生物质造粒模具设计的实验和数值研究以及对颗粒层形成的影响

用于颗粒生产的制粒机模具的设计参数对于在能源消耗和颗粒质量方面进行最佳颗粒生产至关重要。在这项研究中,通过实验测试和计算流体动力学 (CFD) 模拟研究了埋头孔角度和深度的影响。角度为 0°、60° 和 100° 以及三种不同深度的入口模具设计通过云杉的单次造粒测试进行了测试。建议使用新的设计参数 AR 来比较模具性能。该参数源自模具的表面积,是模具入口面积与总表面积之比,此处测试的值范围为 0.35 到 1。比能消耗和机械颗粒耐久性通过实验测量,并通过图像处理对颗粒中的原料层剖面进行定性分析。使用简单的 Bingham 粘度模型,用 CFD 模型模拟颗粒中的层分布。通过比较模拟和实验获得的层剖面来验证该模型。结果表明,使用 60° 的埋头孔和 0.6-0.8 的 AR 值获得了最低的能耗。此外,发现该范围内的 AR 值对于丸粒耐久性而言是最佳的。层剖面分析显示了颗粒层剖面的有趣差异,层剖面峰度的评估表明,这可用于预测颗粒耐久性,从而预测模具设计的质量。使用简单的 Bingham 粘度模型,用 CFD 模型模拟颗粒中的层分布。通过比较模拟和实验获得的层剖面来验证该模型。结果表明,使用 60° 的埋头孔和 0.6-0.8 的 AR 值获得了最低的能耗。此外,发现该范围内的 AR 值对于丸粒耐久性而言是最佳的。层剖面分析显示了颗粒层剖面的有趣差异,层剖面峰度的评估表明,这可用于预测颗粒耐久性,从而预测模具设计的质量。使用简单的 Bingham 粘度模型,用 CFD 模型模拟颗粒中的层分布。通过比较模拟和实验获得的层剖面来验证该模型。结果表明,使用 60° 的埋头孔和 0.6-0.8 的 AR 值获得了最低的能耗。此外,发现该范围内的 AR 值对于丸粒耐久性而言是最佳的。层剖面分析显示了颗粒层剖面的有趣差异,层剖面峰度的评估表明,这可用于预测颗粒耐久性,从而预测模具设计的质量。结果表明,使用 60° 的埋头孔和 0.6-0.8 的 AR 值获得了最低的能耗。此外,发现该范围内的 AR 值对于丸粒耐久性而言是最佳的。层剖面分析显示了颗粒层剖面的有趣差异,层剖面峰度的评估表明,这可用于预测颗粒耐久性,从而预测模具设计的质量。结果表明,使用 60° 的埋头孔和 0.6-0.8 的 AR 值获得了最低的能耗。此外,发现该范围内的 AR 值对于丸粒耐久性而言是最佳的。层剖面分析显示了颗粒层剖面的有趣差异,层剖面峰度的评估表明,这可用于预测颗粒耐久性,从而预测模具设计的质量。

京公网安备 11010802027423号

京公网安备 11010802027423号